این بار به سراغ یکی دیگر از حرفه ای ترین و منعطف ترین قالب های وردپرس به نام انفولد رفتیم و این قالب وردپرس را که چند وقتی است در میان قالب های وردپرس یکه تازی میکند برای شما آماده نموده ایم. قالب وردپرس انفولد به سبب قابلیت های بالایی که دارد به یکی از محبوب ترین قاب های وردپرس تبدیل شده است. یکی از ویژگی های دوست داشتنی این قالب وردپرس بهره مندی از یک صفحه ساز منحصر به فرد و خارق العاده است که با قدرت بالایی که دارد کار طراحی صفحات وب را برای شما بسیار آسان کرده است و شما تنها با کشیدن و رها کردن عناصر میتوانید صفحه مورد نظر خود را طراحی نمایید.

ما قالب انفولد را به عنوان حرفه ای ترین، پیشرفته ترین، پر امکانات ترین و راحت ترین قالب وردپرس به شما پیشنهاد میکنیم.

فونت فارسی

قالب وردپرس انفولد یک قالب کاملا پیشرفته و با امکانات فراوان است و با محیط کاربری ساده ای که دارد هر کسی میتواند با راحتی با آن ارتباط برقرار کند و لذت طراحی یک سایت حرفه ای را بچشد.

قالب وردپرس انفولد به نسخه 4.0.2 به روز رسانی شد !

قالب وردپرس انفولد به نسخه 3.8.5 به روز رسانی شد !

قالب وردپرس انفولد به نسخه 3.5.3 به روز رسانی شد.

قالب وردپرس انفولد به نسخه 3.5.2 به روز رسانی شد.

قالب وردپرس انفولد

هم اکنون با افتخار اعلام میکنیم که بهترین و کامل ترین ترجمه را برای این قالب وردپرس آماده کرده است که سابقه ی ما گویای این ادعاست.

انفولد یک قالب وردپرس چند منظوره است که میتوانید از آن در طراحی انواع سایت های شرکتی، فروشگاهی، شخصی و … استفاده کنید. به سبب ویژگی هایی که در این پوسته گنجانده شده نمیتوان به سادگی از کنار آن گذشت و این ویژگی ها انفولد را به یک انتخاب هوشمندانه بدل نموده است. انفولد از بدو ورود خود توجه همگان را جلب نمود و توانست در مدتی کوتاه به فروش بسیار بالایی در سایت تم فارست برسد که این خود گویای قدرت و محبوبیت این پوسته است.

پوسته وردپرس انفولد دارای پنل تنظیمات قدرتمند، صفحه ساز کاربردی و دارای 18 رنگ آماده است که باعث میشود بتوانید با صرف کمترین زمان به بهترین نتیجه در طراحی سایتتان برسید.

ما قدرت بالا، امکانات فراوان و سهولت در استفاده را برای این قالب تضمین میکنیم و این نوید را به شما میدهیم که انفولد بهترین انتخاب برای شماست.

قالب وردپرس انفولد

..::: ویژگی های اصلی قالب وردپرس انفولد :::..

1- بهترین، قدرتمند ترین و آسان ترین صفحه ساز:

قالب وردپرس انفولد به همراه یک صفحه ساز بسیار قدرتمند و فول امکانات عرضه شده است و بخش عظیمی از محبوبیت و فروش بالای خود را مدیون همین آیتم است. این صفحه ساز دارای امکانات فراوان است که با این حال دارای کاربرد بسیار آسان میباشد و به راحتی هر کاربری میتواند از آن استفاده کند. این صفحه ساز دارای 4 دسته کلی است و در هر دسته عناصر مربوطه وجود دارد.

روش اضافه کردن تمام موارد به صورت کشیدن و رها کردن عنصر در صفحه است. با سادگی هر چه تمام

الف. عناصر ستون بندی: این عناصر این اجازه را به شما میدهد که عرض صفحه محتوای خود را از 20% تا 100%تقسیم کنید و با در کنار هم قرار دادن این ستون ها و قرار دادن محتوا در انها به راحتی میتوانید طرح مورد نظر خود را پیاده سازی کنید.

ب. عناصر محتوا: با استفاده از این بخش قادر خواهید بود تا محتوای صفحه خود را کامل نمایید. عناصری مانند پست های وبلاگ، فرم تماس، عکس متحرک، آیکون های زیبا، تب ها، جعبه آیکون، جدول قیمت و جدول معمولی، جعبه اطلاعیه، دکمه و … در این بخش قرار دارند که شما فقط باید هر کدام را که میخواهید ، با کشیدن و رها کردن در صفحه به محتوای صفحه خود اضافه کنید. تمام مراحل به صورت تصویری و انتخابی است و کاملا فارسی سازی شده است بنابراین این کار به سادگی هر چه تمام امکان پذیر است.

ج. عناصر چند رسانه ای: در این قسمت عناصر چند رسانه ای مانند انواع اسلایدر، انواع گالری عکس، گالری به شکل پازل، ویدئو، تصویر متحرک و … قرار دارد.

د. اضافات پلاگین: شامل موارد مربوط به محصولات فروشگاه است.

قالب وردپرس انفولد

2- کاملا واکنشگرا:

قالب وردپرس انفولد یک قالب منعطف و کملا واکنشگراست . یعنی در نمایشگرهای مختلف مانند موبایل و تبلت طوری خود را تنظیم میکند که کاربر به راحتی بتواند به اجزای سایت شما دسترسی داشته باشد و محتوای سایت را کامل ببیند.

قالب وردپرس انفولد

3- پنل تنظیمات قدرتمند + 18 رنگ آماده:

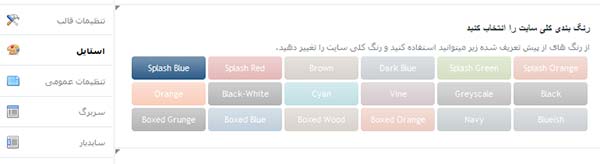

پنل تنظیمات این قالب یکی دیگر از موارد کاربردی آن است. در این بخش امکانات مختلفی در اختیار شما قرار میگیرد. یکی از محبوب ترین امکانات رنگ بندی است. قالب وردپرس انفولد در پنل تنظیمات خود دارای 18 رنگ کلی از پیش تعریف شده است که رنگ سایت را به کلی تغییر میدهند.

مثلا با انتخاب رنگ مشکی، طرح کلی سایت مشکی میشود و رنگ متن ها و … سفید میگردد. همین طور برای رنگ های قرمز، نارنجی، بنفش، سبز، و … نیز رنگ سایر قسمت ها به شکلی تغییر میکند که متناسب با هم باشند.

قالب وردپرس انفولد

4- امکان راه اندازی فروشگاه:

با قالب وردپرس انفولد به خوبی میتوانید در کنار سایت خود، محصولات خود را نیز به فروش بگزارید که این قابیت محبوب بسیاری از کاربران است.

قالب وردپرس انفولد

5- سئوی بالا:

انفولد به دست تیمی طراحی شده است که به خوبی با اصول کدنویسی آشنا میباشند. کد نویسی این قالب به شکلی صورت گرفته که به کمک آن میتوانید به بهترین نتایج در جستجوی گوگل دست یابید. سئوی بالا یعنی موفقیت بیشتر در فضای مجازی!

قالب وردپرس انفولد

6- نمونه کار و گالری به صورت آجاکس:

قالب وردپرس انفولد به همراه جلوه های گرافیکی فوق العاده ای عرضه شده است. انفولد قادر است با بهره مندی از فناوری آجاکس نمونه کارها و گالری شما را با افکت های زیبایی به نمایش بگذارد.

قالب وردپرس انفولد

7- اسلایدر محبوب لایراسلایدر با افکت های 2 بعدی و 3 بعدی:

همراه قالب به صورت پیشفرض، اسلایدر بی نظیر لایراسلایدر هم نصب میشود. این اسایدر که به خودی خود 15 دلار قیمت دارد دارای جلوه های بصری خارق العاده ای است که زیبایی سایت شما را مضاعف خواهد کرد.

قالب وردپرس انفولد

8- امکان راه اندازی سایت چند زبانه:

با قالب وردپرس انفولد میتوانید به خوبی یک سایت چند زبانه راه اندازی کنید. از آنجا که فارسی سازی کاملا استاندارد است، شما قادر خواهید بود یک سایت با زبان های مختلف مثل فارسی، عربی، انگلیسی، فرانسوی و … به صورت کاملا حرفه ای راه اندازی کنید.

قالب وردپرس انفولد

9- دارا بودن افکت پارالاکس:

پارالاکس یک ایده و فناوری جدید میباشد که مورد محبوبیت اکثر کاربران قرار گرفته است. در استفاده از افکت پارالاکس میتوانید یک عکس را به عنوان بک گراند انتخاب کنید و محتوا را بر روی آن قرار دهید که جلوه بسیار زیبایی به سایت شما خواهد بخشید.

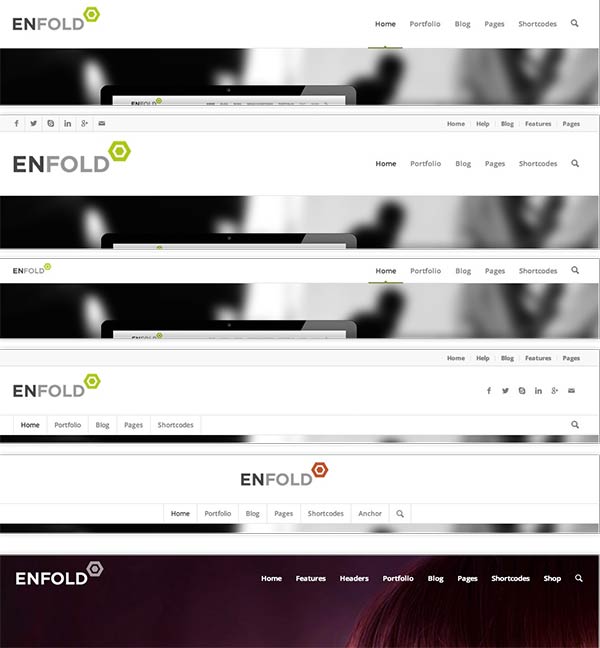

10- دارای چندین نوع هدر:

انفولد دارای چندین نوع هدر میباشد که میتوانید از آن ها استفاده نمایید.

قالب وردپرس

برخی دیگر از ویژگی های قالب وردپرس انفولد:

- پنل تنظیمات قدرتمند و حرفه ای

- امکان شخصی سازی فوق العاده

- نصب و راه اندازی بسیار آسان

- استفاده از افکت ها و انیمیشن های زیبا

- امکان چند ستونه کردن منو

- دارای صفحه ساز فوق العاده با کاربرد آسان

- دارای 18 رنگ از پیش آماده

- دارای اسلایدر با افکت های 2بعدی و 3بعدی

- دارای 3 نوع هدر برای سایت

- شورت کدهای قدرتمند

- دارای چند نوع اسلایدر

- دارای ابزار ساخت انواع گالری

- قابیت پخش ویئو و صوت

- کاملا واکنشگرا و سازگار با صفحه نمایش های با اندازه مختلف

- قابلیت راه اندازی فروشگاه

- سئوی فوق العاده

- انواع نمایش برای نمونه کارها

- قابلیت نمایش گالری و نمونه کارها به صورت آجاکس

- پشتیبانی از وردپرس چند زبانه ( wpml )

- کدنویسی شده به صورت کاملا اصولی

- سرعت بارگزاری بالا

- قابلیت جستجو به صورت آجاکس

- دارای 2 حالت کلی عریض و یا عرض ثابت

- ارائه کامل ترین و بهترین ترجمه

- پشتیبانی دائمی

- ارائه آپدیت ها به صورت رایگان برای خریداران

- افزودن افکت پارالاکس برای تصویر

- افزوده شدن تنظیمات جدید برای هدر

- افزوده شدن امکان تغییر مکان لوگو و منو در حالت های مختلف

- افزوده شدن تب ایمپورت و اکسپورت در تنظیمات

- افزوده شدن امکان تنظیم حالت وبلاگ

- افزوده شدن یک نوع هدر جدید به مجموعه هدر ها

- افزوده شدن قابلیت تنظیم شفافیت منو

- آپدیت اسلایدر Layer slider از نسخه 4.6 به نسخه 5.1.1

- آپدیت فریمورک قالب

- افزوده شدن المان نقشه گوگل با مکانات متعدد (مناسب برای صفحه تماس با ما)

- افزوده شدن امکان گذاشتن “فلش به سمت پایین” در انتهای اسلایدر تمام عرض

- افزوده شدن تنظیماتی برای ویدئوی بک گراند برای نمایش در موبایل

- سازگاری بیشتر با آخرین نسخه ووکامرس

- بهبود عملکرد افزونه YOAST SEO

- بهبود عملکرد مگامنو

- امکان قرار دادن ویدئو به عنوان بک گراند

- سازگاری با نسخه جدید ووکامرس

- افزودن قابلیت اسلاید به بالا و پایین برای ایزی اسلایدر

- بهبود قسمت های مختلف

- اضافه شدن اسلایدر جدید و زیبای اکوردئون (اسلاید عکس یا مطالب)

- اضافه شدن المان جدید مجله برای نمایش نوشته ها به صورت مجله ای

- اضافه شدن المان کد گذار برای نمایش کد در صفحه

- اضافه شدن ستون بندی های بیشتر

- اضافه شدن قابلیت فعال کردن دکمه های شبکه های اجتماعی در نوشته

- اضافه شدن امکان غیرفعال کردن تصویر شاخص از نوشته تکی

- اضافه شدن امکان لینک تصویر تک به لایت باکس

- اضافه شدن امکان تنظیم اجرای خودکار ویدئو در اسلایدر

- اضافه شدن نمونه کارها به صورت 5 ستونه

- اضافه شدن ابزارک لایت باکس فیسبوک

- اضافه شدن 10 فونت جدید گوگل

- اضافه شدن امکان فعال/غیرفعال کردن اطلاعات زیر هر نوشته در وبلاگ (نام نویسنده، تاریخ و …)

- + آپدیت و فیکس کردن بسیاری از قسمت های قالب و افزایش کارایی و بهبود قالب

قالب اورجینال آنفولد وردپرس - قالب enfold فارسی